වෙල්ඩින් යනු කුමක්ද?

ලෝහයේ වෑල්ඩින් හැකියාව යනු වෙල්ඩින් ක්රියාවලියට ලෝහ ද්රව්ය අනුවර්තනය වීමේ හැකියාවයි, ප්රධාන වශයෙන් ඇතැම් වෙල්ඩින් ක්රියාවලියේ කොන්දේසි යටතේ උසස් තත්ත්වයේ වෑල්ඩින් සන්ධි ලබා ගැනීමේ දුෂ්කරතාවයයි.පුළුල් ලෙස කථා කිරීම, "වෑල්ඩින් හැකියාව" යන සංකල්පය "ලබා ගත හැකි" සහ "විශ්වසනීයත්වය" ද ඇතුළත් වේ.වෙල්ඩින් හැකියාව ද්රව්යයේ ලක්ෂණ සහ භාවිතා කරන ක්රියාවලි කොන්දේසි මත රඳා පවතී.ලෝහ ද්රව්යවල වෑල්ඩින් හැකියාව ස්ථිතික නොවන නමුත් උදාහරණයක් ලෙස වර්ධනය වේ, මුලින් වෑල්ඩින් කිරීමේ හැකියාවෙන් දුර්වල යැයි සැලකූ ද්රව්ය සඳහා, විද්යාව හා තාක්ෂණයේ දියුණුවත් සමඟ, නව වෙල්ඩින් ක්රම වෑල්ඩින් කිරීමට පහසු වී ඇත, එනම් වෑල්ඩින් කිරීමේ හැකියාව. වඩා හොඳ වී ඇත.එබැවින්, වෙල්ඩින් හැකියාව ගැන කතා කිරීමට ක්රියාවලිය කොන්දේසි අත්හැරිය නොහැක.

වෑල්ඩින් කිරීමේ හැකියාව පැති දෙකක් ඇතුළත් වේ: එකක් ඒකාබද්ධ කාර්ය සාධනය, එනම්, ඇතැම් පෑස්සුම් ක්රියාවලියේ කොන්දේසි යටතේ වෙල්ඩින් දෝෂ සෑදීමේ සංවේදීතාව;දෙවැන්න නම් ප්රායෝගික ක්රියාකාරීත්වය, එනම්, වෑල්ඩින් කරන ලද සන්ධියේ යම් යම් පෑස්සුම් ක්රියාවලි තත්වයන් යටතේ භාවිත අවශ්යතාවලට අනුවර්තනය වීමේ හැකියාවයි.

වෙල්ඩින් ක්රම

1.ලේසර් වෙල්ඩින්(LBW)

2. අතිධ්වනික වෙල්ඩින් (USW)

3.විසරණ වෙල්ඩින් (DFW)

4. ආදිය

1.වෑල්ඩින් යනු ද්රව්ය, සාමාන්යයෙන් ලෝහ, ද්රව්ය සම්බන්ධ කිරීමේ ක්රියාවලියක් වන අතර, මතුපිට ද්රවාංකය දක්වා රත් කිරීමෙන් පසුව ඒවා සිසිල් කිරීමට සහ ඝන වීමට ඉඩ සලසයි, බොහෝ විට පිරවුම් ද්රව්යයක් එකතු කිරීමෙනි.ද්රව්යයක වෑල්ඩින් හැකියාව යන්නෙන් අදහස් කරන්නේ යම් ක්රියාවලි තත්වයන් යටතේ වෑල්ඩින් කිරීමේ හැකියාව වන අතර, ද්රව්යයේ ලක්ෂණ සහ භාවිතා කරන වෙල්ඩින් ක්රියාවලිය යන දෙකම මත රඳා පවතී.

2.Weldability අංශ දෙකකට බෙදිය හැකිය: ඒකාබද්ධ කාර්ය සාධනය සහ ප්රායෝගික කාර්ය සාධනය.ඒකාබද්ධ කාර්ය සාධනය යනු ඇතැම් වෙල්ඩින් ක්රියාවලි තත්වයන් යටතේ වෙල්ඩින් දෝෂ සෑදීමේ සංවේදීතාවය වන අතර, ප්රායෝගික කාර්ය සාධනය යන්නෙන් අදහස් කරන්නේ ඇතැම් වෙල්ඩින් ක්රියාවලි තත්වයන් යටතේ භාවිත අවශ්යතා සඳහා වෑල්ඩින් කරන ලද සන්ධියේ අනුවර්තනය වීමයි.

3. ලේසර් වෙල්ඩින් (LBW), අතිධ්වනික වෙල්ඩින් (USW) සහ විසරණ වෙල්ඩින් (DFW) ඇතුළු විවිධ වෙල්ඩින් ක්රම තිබේ.වෙල්ඩින් ක්රමය තෝරා ගැනීම සම්බන්ධ වන ද්රව්ය, ද්රව්යවල ඝණකම, අවශ්ය සන්ධි ශක්තිය සහ අනෙකුත් සාධක මත රඳා පවතී.

ලේසර් වෙල්ඩින් යනු කුමක්ද?

ලේසර් කදම්භ වෙල්ඩින් ("LBW") ලෙසද හඳුන්වන ලේසර් වෑල්ඩින් යනු ලේසර් කදම්භයක් භාවිතයෙන් ද්රව්ය කැබලි දෙකක් හෝ වැඩි ගණනක් (සාමාන්යයෙන් ලෝහ) එකට එකතු කරන නිෂ්පාදන ක්රමයකි.

වෑල්ඩින් කරන ලද කොටස්වල එක් පැත්තකින් වෑල්ඩින් කලාපයට ප්රවේශ වීම අවශ්ය වන සම්බන්ධතා නොවන ක්රියාවලියකි.

ලේසර් මගින් ඇති කරන තාපය මගින් සන්ධියේ දෙපස ඇති ද්රව්ය දිය වන අතර උණු කළ ද්රව්ය මිශ්ර වී නැවත ශක්තිමත් වන විට එය කොටස් විලයනය කරයි.

තීව්ර ලේසර් ආලෝකය ද්රව්ය වේගයෙන් රත් කරන බැවින් වෑල්ඩය සෑදී ඇත - සාමාන්යයෙන් මිලි තත්පර වලින් ගණනය කෙරේ.

ලේසර් කදම්භය යනු තනි තරංග ආයාමයක (ඒකවර්ණ) සමෝධානික (තනි-අදියර) ආලෝකයකි.ලේසර් කදම්භයේ අඩු කදම්භ අපසරනයක් සහ ඉහළ ශක්ති අන්තර්ගතයක් ඇති අතර එය මතුපිටට පහර දෙන විට තාපය ඇති කරයි.

සියලුම ආකාරයේ වෙල්ඩින් මෙන්, LBW භාවිතා කරන විට විස්තර වැදගත් වේ.ඔබට විවිධ ලේසර් සහ විවිධ LBW ක්රියාවලි භාවිතා කළ හැකි අතර, ලේසර් වෑල්ඩින් හොඳම තේරීම නොවන අවස්ථා තිබේ.

ලේසර් වෙල්ඩින්

ලේසර් වෙල්ඩින් වර්ග 3 ක් ඇත:

1.සන්නායක මාදිලිය

2.සන්නායක / විනිවිද යාමේ මාදිලිය

3.Penetration හෝ keyhole mode

මෙම වර්ගයේ ලේසර් වෑල්ඩින් ලෝහයට ලබා දෙන ශක්ති ප්රමාණය අනුව කාණ්ඩගත කර ඇත.මේවා ලේසර් ශක්තියේ අඩු, මධ්යම සහ ඉහළ ශක්ති මට්ටම් ලෙස සිතන්න.

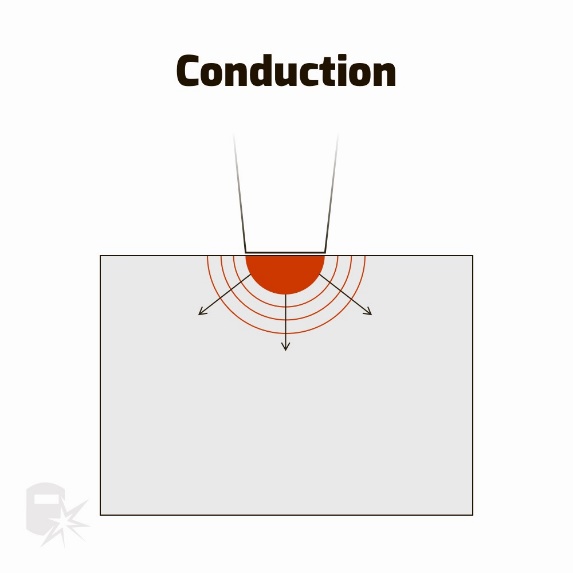

සන්නායක මාදිලිය

සන්නායක මාදිලිය ලෝහයට අඩු ලේසර් ශක්තියක් ලබා දෙයි, එහි ප්රතිඵලයක් ලෙස නොගැඹුරු වෑල්ඩයක් සමඟ අඩු විනිවිද යාමක් සිදු වේ.

එහි ප්රතිඵලය අඛණ්ඩ ස්ථාන වෑල්ඩින් වර්ගයක් වන බැවින් ඉහළ ශක්තියක් අවශ්ය නොවන සන්ධි සඳහා එය හොඳය.සන්නායක වෑල්ඩ සුමට හා සෞන්දර්යාත්මක වන අතර, ඒවා සාමාන්යයෙන් ගැඹුරට වඩා පුළුල් වේ.

LBW සන්නායක මාදිලියේ වර්ග දෙකක් තිබේ:

1. සෘජු උණුසුම:කොටසෙහි මතුපිට ලේසර් මගින් සෘජුවම රත් කරනු ලැබේ.එවිට තාපය ලෝහය තුළට ගෙන යන අතර, ලෝහය නැවත ඝන වූ විට සන්ධිය විලයනය කරමින් මූලික ලෝහයේ කොටස් දිය වේ.

2.ශක්ති සම්ප්රේෂණය: විශේෂ අවශෝෂණ තීන්තයක් මුලින්ම සන්ධියේ අතුරු මුහුණතෙහි තබා ඇත.මෙම තීන්ත ලේසර් ශක්තිය අවශෝෂණය කර තාපය ජනනය කරයි.එවිට යටින් පවතින ලෝහය තුනී ස්ථරයක් බවට තාපය සන්නයනය කරයි, එය උණු වී, වෑල්ඩින් කරන ලද සන්ධියක් සෑදීමට නැවත ශක්තිමත් කරයි.

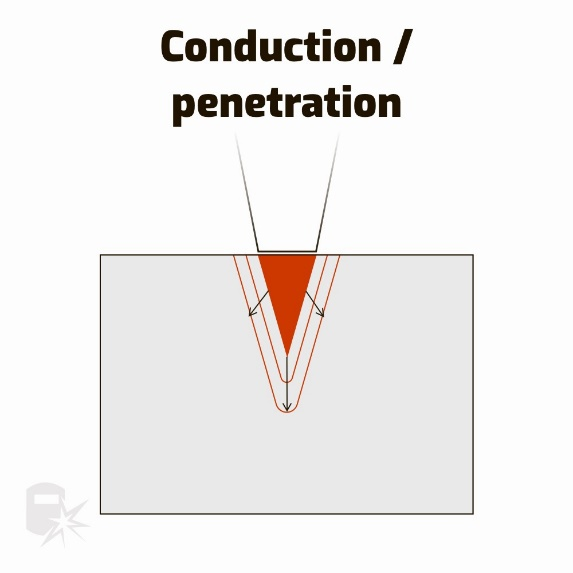

සන්නායක / විනිවිද යාමේ මාදිලිය

සමහර අය මෙය එක් මාත්රයක් ලෙස පිළිගන්නේ නැත.ඔවුන්ට හැඟෙන්නේ වර්ග දෙකක් පමණි;ඔබ එක්කෝ ලෝහයට තාපය ගෙනයාම හෝ කුඩා ලෝහ නාලිකාවක් වාෂ්ප කර, ලේසර් ලෝහයට බැසීමට ඉඩ සලසයි.

නමුත් සන්නායක / විනිවිද යාමේ මාදිලිය "මධ්යම" ශක්තිය භාවිතා කරන අතර වැඩි විනිවිද යාමක් ඇති කරයි.නමුත් යතුරු සිදුරු මාදිලියේ මෙන් ලෝහ වාෂ්ප කිරීමට ලේසර් ශක්තිමත් නොවේ.

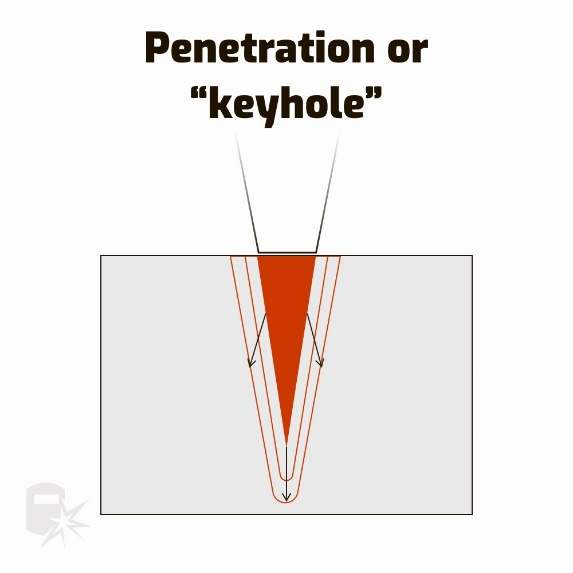

විනිවිද යාම හෝ යතුරු සිදුරු මාදිලිය

මෙම මාදිලිය ගැඹුරු, පටු වෑල්ඩින් නිර්මාණය කරයි.එබැවින්, සමහරු එය විනිවිද යාමේ මාදිලිය ලෙස හඳුන්වති.සාදන ලද වෑල්ඩ සාමාන්යයෙන් පළලට වඩා ගැඹුරු වන අතර සන්නායක මාදිලියේ වෑල්ඩින්ට වඩා ශක්තිමත් වේ.

මෙම වර්ගයේ LBW වෙල්ඩින් සමඟ, අධි බලැති ලේසර් මූලික ලෝහය වාෂ්ප කර, සන්ධිය දක්වා විහිදෙන "යතුරු සිදුරක්" ලෙස හඳුන්වන පටු උමගක් නිර්මාණය කරයි.මෙම "කුහරය" ලේසර් ලෝහයට ගැඹුරට විනිවිද යාමට වාහකයක් සපයයි.

LBW සඳහා සුදුසු ලෝහ

ලේසර් වෑල්ඩින් බොහෝ ලෝහ සමඟ ක්රියා කරයි, වැනි:

- කාබන් වානේ

- ඇලුමිනියම්

- ටයිටේනියම්

- අඩු මිශ්ර ලෝහ සහ මල නොබැඳෙන වානේ

- නිකල්

- ප්ලැටිනම්

- මොලිබ්ඩිනම්

අතිධ්වනික වෑල්ඩින්

අතිධ්වනි වෑල්ඩින් (USW) යනු අධි-සංඛ්යාත යාන්ත්රික චලිතයෙන් ජනනය වන තාපය භාවිතයෙන් තාප ප්ලාස්ටික් සම්බන්ධ කිරීම හෝ ප්රතිසංස්කරණය කිරීමයි.අධි-සංඛ්යාත විද්යුත් ශක්තිය අධි-සංඛ්යාත යාන්ත්රික චලිතය බවට පරිවර්තනය කිරීම මගින් එය ඉටු වේ.එම යාන්ත්රික චලිතය, ව්යවහාරික බලය සමඟින්, ප්ලාස්ටික් සංරචකවල සංසර්ග පෘෂ්ඨ (ඒකාබද්ධ ප්රදේශය) හිදී ඝර්ෂණ තාපයක් ඇති කරයි, එබැවින් ප්ලාස්ටික් ද්රව්යය දිය වී කොටස් අතර අණුක බන්ධනයක් සාදයි.

අතිධ්වනික වෙල්ඩින් මූලික මූලධර්මය

1. Fixture හි කොටස්: එකලස් කළ යුතු තාප ප්ලාස්ටික් කොටස් දෙක එකට, එකක් මත එකක්, සවි කිරීමක් ලෙස හඳුන්වන ආධාරක කූඩුවක තබා ඇත.

2.Ultrasonic Horn Contact: අං ලෙස හඳුන්වන ටයිටේනියම් හෝ ඇලුමිනියම් සංඝටකයක් ඉහළ ප්ලාස්ටික් කොටස සමඟ ස්පර්ශ වේ.

3.Force Applyed: පාලිත බලයක් හෝ පීඩනයක් කොටස් වලට යොදනු ලැබේ, ඒවා සවි කිරීමට එරෙහිව එකට තද කරයි.

4.වෑල්ඩින් වේලාව: අල්ට්රාසොනික් අං තත්පරයට 20,000 (20 kHz) හෝ 40,000 (40 kHz) වාරයක්, අඟල් (මයික්රෝන) දහස් ගණනකින් මනිනු ලබන දුරින්, වෑල්ඩින් වේලාව ලෙස හැඳින්වෙන කලින් තීරණය කළ කාලයක් සඳහා කම්පනය වේ.ප්රවේශමෙන් කොටස් සැලසුම් කිරීම හරහා, මෙම කම්පන යාන්ත්රික ශක්තිය කොටස් දෙක අතර සීමිත සම්බන්ධතා ස්ථාන වෙත යොමු කෙරේ.ඝර්ෂණ තාපය නිර්මාණය කිරීම සඳහා යාන්ත්රික කම්පන තාප ප්ලාස්ටික් ද්රව්ය හරහා ඒකාබද්ධ අතුරු මුහුණත වෙත සම්ප්රේෂණය වේ.සන්ධි අතුරුමුහුණතෙහි උෂ්ණත්වය ද්රවාංකය කරා ළඟා වන විට, ප්ලාස්ටික් දිය වී ගලා යන අතර, කම්පනය නතර වේ.මෙය උණු කළ ප්ලාස්ටික් සිසිල් කිරීම ආරම්භ කිරීමට ඉඩ සලසයි.

5.Hold Time: උණු කරන ලද ප්ලාස්ටික් සිසිල් වී ඝන වන විට කොටස් විලයනය වීමට ඉඩ දීම සඳහා කලම්ප බලය කලින් තීරණය කරන ලද කාලයක් සඳහා පවත්වා ගෙන යනු ලැබේ.මෙය රැඳවුම් කාලය ලෙස හැඳින්වේ.(සටහන: රැඳවුම් කාලය තුළ වැඩි බලයක් යෙදීමෙන් වැඩි දියුණු කළ සන්ධි ශක්තිය සහ හර්මෙටික් බව ලබා ගත හැක. මෙය ද්විත්ව පීඩනය භාවිතයෙන් සිදු කෙරේ).

6.Horn Retracts: උණු කළ ප්ලාස්ටික් ඝන වූ පසු, කලම්ප බලය ඉවත් කර අතිධ්වනික අං ආපසු ලබා ගනී.ප්ලාස්ටික් කොටස් දෙක දැන් එකට වාත්තු කර ඇති පරිදි එකතු කර ඇති අතර එක් කොටසක් ලෙස සවිකිරීමෙන් ඉවත් කර ඇත.

විසරණ වෙල්ඩින්, DFW

පරමාණුවල විසරණයෙන් ස්පර්ශ පෘෂ්ඨයන් සම්බන්ධ වන තාපය හා පීඩනය මගින් සම්බන්ධ වීමේ ක්රියාවලිය.

ක්රියාවලිය

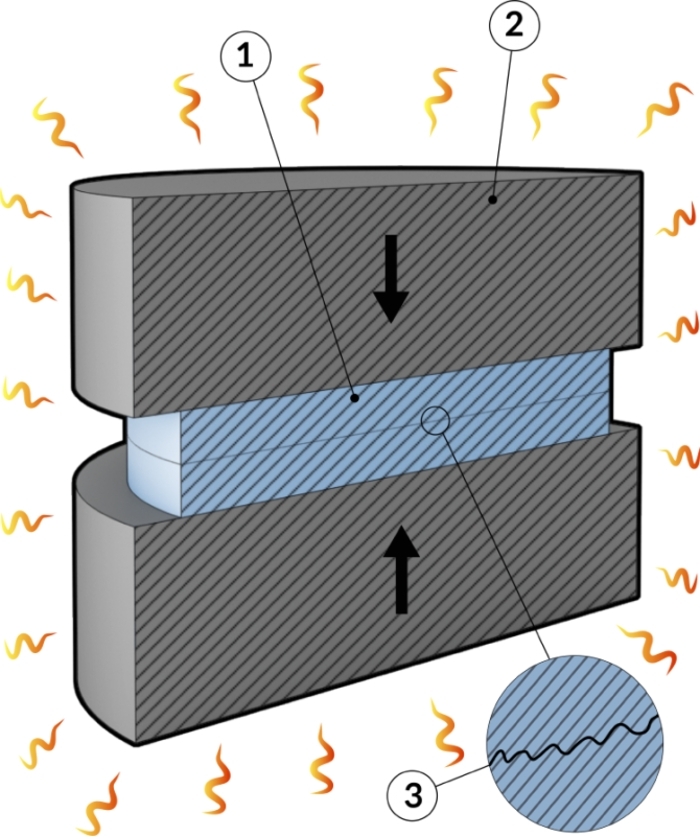

විවිධ සාන්ද්රණයන්හි වැඩ කොටස් දෙකක් [1] මුද්රණ දෙකක් අතර තබා ඇත [2].වැඩ කොටස්වල එක් එක් සංයෝජනය සඳහා මුද්රණ යන්ත්ර අද්විතීය වන අතර එහි ප්රතිඵලයක් ලෙස නිෂ්පාදන සැලසුම වෙනස් වුවහොත් නව සැලසුමක් අවශ්ය වේ.

ද්රව්ය ද්රවාංකයෙන් 50-70% ට සමාන තාපය පසුව පද්ධතියට සපයනු ලැබේ, ද්රව්ය දෙකේ පරමාණු වල සංචලනය වැඩි කරයි.

එවිට මුද්රණ යන්ත්ර එකට තද කර, ස්පර්ශ ප්රදේශයේ ඇති ද්රව්ය අතර පරමාණු විසරණය වීමට පටන් ගනී [3].වැඩ ෙකොටස් විවිධ සාන්ද්රණයන් නිසා විසරණය සිදු වන අතර, තාපය සහ පීඩනය පමණක් ක්රියාවලිය පහසු කරයි.එබැවින් පරමාණු පහසුවෙන් විසරණය වීමට හැකි වන පරිදි පෘෂ්ඨයන් සම්බන්ධ වන ද්රව්ය හැකිතාක් සමීප කර ගැනීමට පීඩනය යොදා ගනී.පරමාණුවල අපේක්ෂිත අනුපාතය විසුරුවා හරින විට, තාපය හා පීඩනය ඉවත් කර බන්ධන සැකසීම අවසන් වේ.